在实现后端流程自动化时,半导体公司可通过优化操作系统、管理杠杆、思维方式和行为来取得最大效果,对此,麦肯锡发表了一份报告加以分析和阐述。

半导体行业以技术含量高、生产效率超高而闻名,这似乎为尖端业务提供了蓝图。然而,这种看法可能在一方面有所欠缺。尽管为数字经济提供了智能,但半导体公司在自动化和数字化转型方面往往落后于其他行业,尤其是后端活动,包括将晶圆切割成单个芯片、测试流程和封装。

后端操作缺乏自动化可能会产生重大后果,因为这些活动通常占制造成本的20%到25%。随着企业转向下一代先进封装技术,或者像许多企业目前正在考虑的那样,将生产转移至离本土更近的地方(通常是成本更高的国家),后果可能会更加严重。

通过提高后端自动化水平,IDM和OSAT厂商可以显著提高吞吐量,同时减少或消除长期高昂的资本支出扩张需求。自动化还将使企业能更好地了解和控制供应链和成本效率,从而相应地提高损益表底线。

后端运行现状

目前,只有30%的半导体公司大规模部署了人工智能或机器学习(图1)。业界领袖表示,原因在于缺乏能力,存在数据安全问题、连接性和技术问题,有时业务案例亦不明确。

即使是在人工智能和机器学习方面取得进展的半导体公司,仍有很多机会获取额外价值。我们的研究表明,人工智能/机器学习为整个行业贡献50亿至80亿美元的税息前年收入。虽然这一数字令人印象深刻,但它只反映了人工智能/机器学习全部潜力的10%左右。此外,最有可能从与人工智能相关的价值创造中受益的活动是制造业和研发——这两个领域可能应用最少。

最近,在全球疫情期间,车间面临的行业挑战很突出。

由于交货周期长达6个月甚至更长,芯片短缺导致从汽车到农业等行业的生产放缓。即使是现在,疫情影响减轻,但芯片短缺仍然存在于多个领域,尤其是汽车、家用电器、医疗设备和电子产品等日常应用领域。与此同时,尽管有巨额资金拨款,而且其中大部分用于前端产能,但是制造业增长放缓至少要持续到2026年。预计到2030年,行业年销售额将达到1万亿美元,因此还有很大的进步空间。

自动化提高吞吐量、性能和生产力

麦肯锡最近与大型集成设备制造商和外包组装和测试厂商合作的经验表明,协调一致的后端制造转型可以在12到18个月期间产生显著的性能优势。最成功的转型采取了一种全面的方法,涵盖设备综合效率(OEE)潜力(包括数字化实施和自动化)、厂内规划、供应链协调、性能总成本和输出质量(产量、废料和故障)。如果这些领域的行动得到有效实施,那么可以使车间吞吐量提高20%到30%,单位生产成本下降20%,客户投诉减少30%——这一切资本支出接近为零。

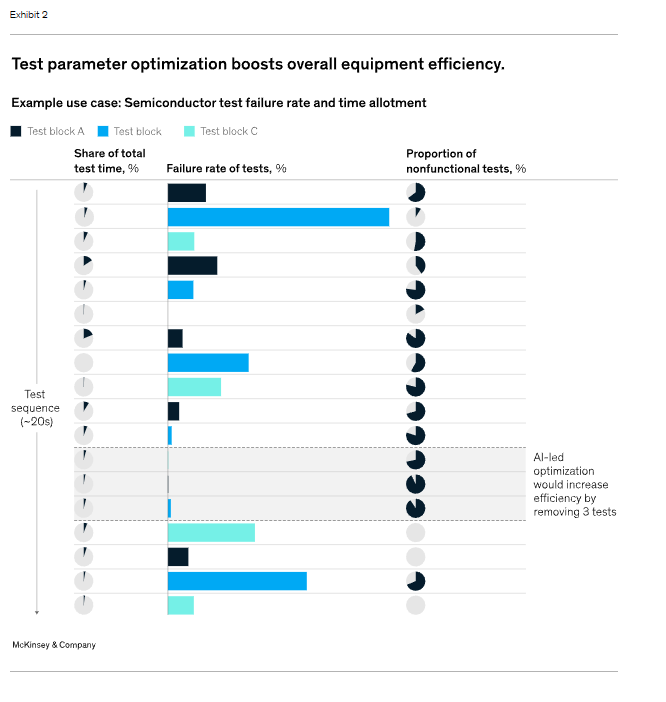

获取后端性能优势的关键在于自动化和数字创新。实际上,这将体现在业务的多个方面。然而,重要的第一步是建立数字控制室——“船上的桥梁”,便于分析瓶颈工艺步骤,如打磨、引线键合/盖连接、测试等。创建全面的数字化概览可将设备综合效率提高多达20%。在一个使用案例中,利用数字和分析技术对测试参数进行优化后,测试时间缩短了13%(见图2)。

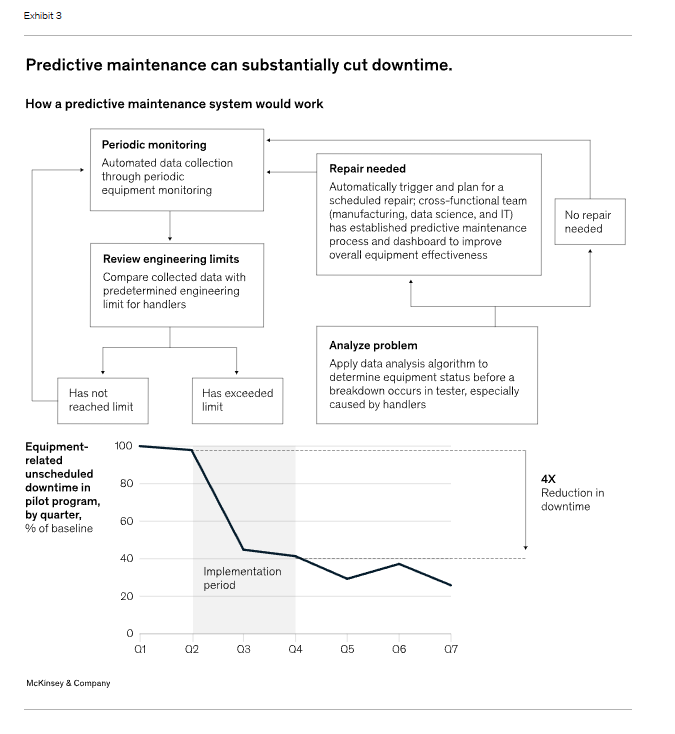

贯穿这些经验的共同点是,数据是成功转型的生命线,其支持端到端优化并确保维护的(例如处理程序和测试程序)及时性和有效性(图3)。在试点项目中,一家公司在引入预测性维护流程后将故障时间减少了40%。另一个数据驱动的解决方案是RTD(实时调度),可以与更广泛的供应链协调联系起来。此外,数据还可为总成本绩效管理提供信息——例如,提供与采购和劳动力有关的数据。

改变游戏规则的三个重点领域

要实施后端变更,最大障碍通常在于三个不同的业务领域:操作系统、管理系统以及思维模式和行为。要成功转换,几乎不可避免地会采用这些参数,并设计解决方案来应对生产过程中的特定痛点。

操作系统

共同挑战是,公司没有检测或纠正车间操作效率低下的基础设施。因此,理想的转型是在操作系统中嵌入高级功能。改进措施将包括可视化管理技术,进行彩色编码批号或在特定标记位置批量放置;还将包括在制品流程和标准操作程序(SOP),监控转换和操作员的表现。一个经常被忽视的因素是机器布局,应该对其进行优化,减少等待时间并改善物料流动。

一些领先的公司正转向一系列行业4.0杠杆来提高生产力,而这些杠杆需要无缝集成到常用操作系统中。其中最有效的是:

物联网传感器将提高设备综合效率透明度,深入了解微停机时间以及高级数据中不易察觉的设备综合效率损失(例如,未监控/未计算的设备综合效率损失或错误输入,如损失桶分配不当)。

实时调度将提高利用率。在这里,软件可监控生产中的物料,并将其分配给机器,尽量缩短等待时间,最大限度提高吞吐量。同时,数据可以提供规划信息,从而更有效地管理配送,向利用率不高的通道调度材料,避免浪费。

先进产量分析可追踪到前端晶圆位置的缺陷die。这对高级封装来说越来越重要,因为电气和热失效模式都是必不可少的。它还将促进先进晶体管结构的逐步引入,包括全环栅极晶体管和纳米片FET,由于它们尺寸小,呈三维形状,目前无法进行常规缺陷检测。

先进测试分析可以去除不必要的测试块,例如那些故障率较低的测试块。这一点越来越重要,因为随着芯片复杂性的提高,每个芯片的晶体管数量不断增加,封装复杂性也随之提高。反过来,这又要求对高资本支出测试设备进行更长时间的测试。

自动引导车(AGV)和自主移动机器人(AMR)可以改善物料搬运并简化新建后端晶圆厂操作。许多灰场晶圆厂的设置并没有最大限度地提高其利用率。关键原因在于空间有限,需要容纳所需的AGV/AMR数量。

视频分析可以简化手工组装。与前端制造相比,后端有一系列需要花费大量操作时间的目视检查步骤,例如,烧损板的检查和保养,焊线后的缺陷检查,以及模具检验。在这里,由机器学习算法驱动的自动目视检查可以帮助简化流程并减少劳动力。

分析驱动的流程参数优化,特别是测试和老化测试,经常受到处理程序运行不理想以及测试站点故障或不活跃的困扰,从而有吞吐量限制。高级分析技术可以调整整个测试群的处理速度,而测试板上的机器学习算法可以预测站点故障。

一些后端制造商已经在产能、维护和供应链优化方面部署了数字孪生(即产品/生产系统的虚拟模型)。功能更强大的应用将全面模拟供应链、在制品(WIP)、操作员以及机器和维护之间的相互作用,精确定位产量问题,预测在制品泡沫和准时交货日期(ODD),并加速生产。共同挑战是缺乏数据可用性,同时又缺少真实世界的反馈回路。

管理系统

高级别常见的挑战是KPI结构薄弱以及从互不关联的系统中手动或半自动收集数据。这导致缺乏透明度,行动往往拖延。此外,高级目标没有转化为车间目标和转移目标,反映了高级管理和日常操作之间的脱节。通常情况下,车间操作员期望不明确,导致参与度有限、留存率较低。。

后端操作转型可以对工厂吞吐量、生产力和性能产生重大影响,但是这种影响取决于变革举措的有效性。最成功的是建立在三个支柱上——操作系统、管理系统、思维模式和行为。经验表明,将分析和自动化工具、强化监督和文化变革结合起来,可以在一到两个月内产生效果,而提高能力则需要一到两年的时间。有了这些好处,决策者就有机会重新专注于执行,解决瓶颈问题,并朝着更稳健、更坚定的后端战略迈进。